Ingeniería y diseño

Ingeniería y diseño

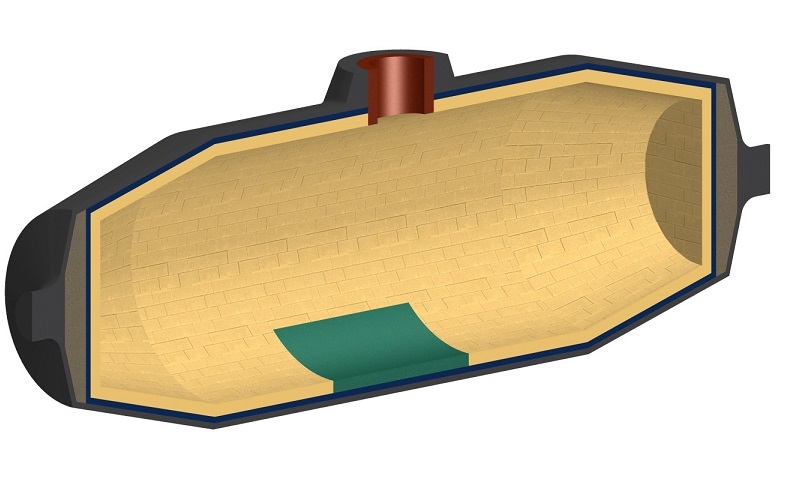

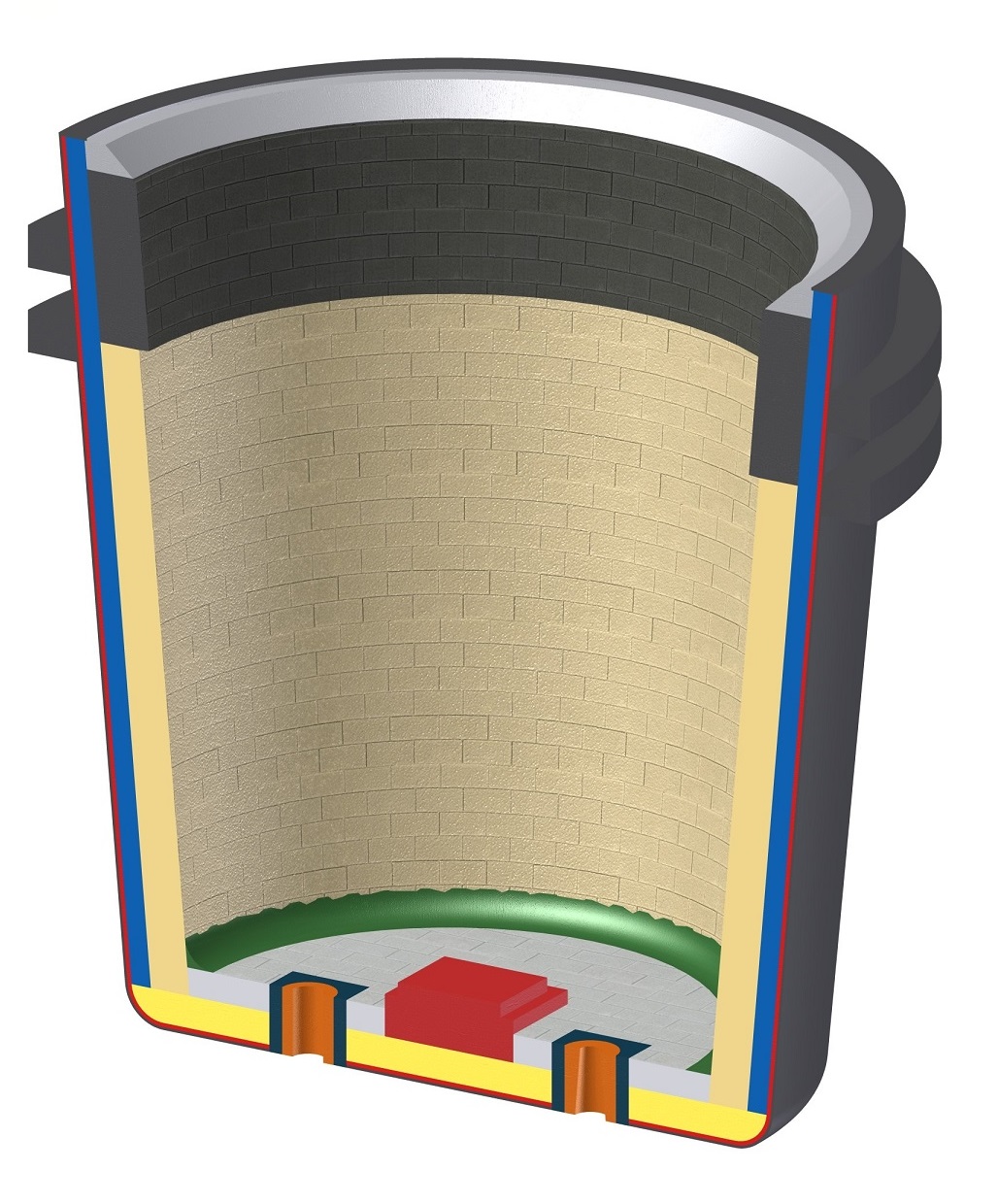

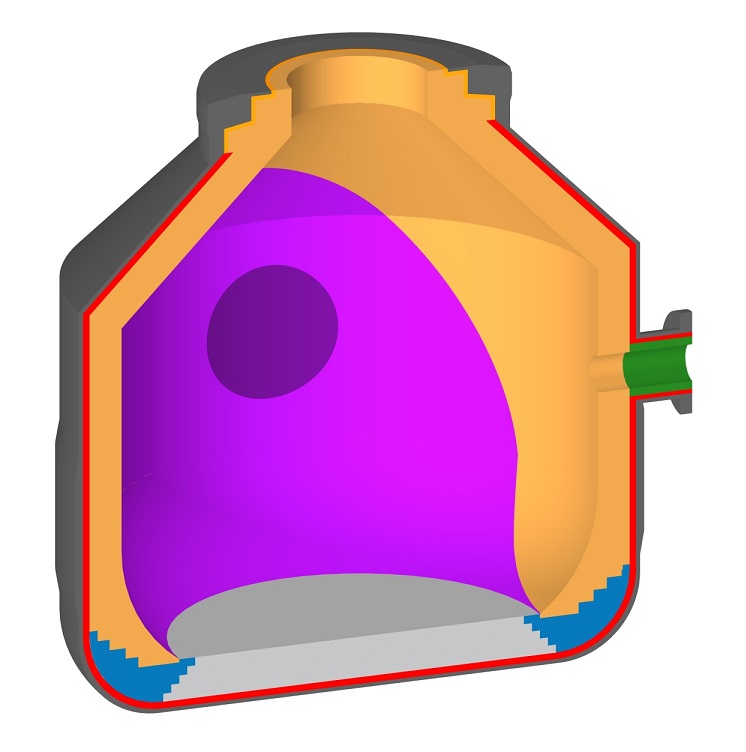

Pasek es el único suministrador de refractarios en España que suministra e instala fondos monolíticos de alta alúmina-espinela en cucharas de tratamiento de acero. El desarrollo de esta tecnología, pionera en España, supuso la culminación de un proyecto BRITE entre 1997 y 2002, liderado por Pasek. Pese a un coste inicial superior al ladrillo refractario, la durabilidad del hormigón lo convierte en más rentable después de un número suficiente de coladas.

Pasek desarrolla su propia tecnología de producto mediante sus propios medios y mediante acuerdos tecnológicos con los principales centros de investigación españoles.

Pasek ha desarrollado y dirigido proyectos europeos y mantiene una cartera fija de proyectos específicos de investigación e innovación de materiales, financiados con instrumentos públicos por su alto contenido innovador.

Actualmente, Pasek está investigando los beneficios tecnológicos de la incorporación de nanopartículas cerámicas y nanofibras de carbono en sus formulaciones de más altas prestaciones.

Pasek dispone de una fábrica de hormigones y masas refractarias con una producción anual de 15000 toneladas en Llodares (Castrillón). La producción se distribuye en tres líneas, hormigones refractarios aluminosos y silicoaluminosos, masas básicas y masas húmedas. El proceso está automatizado en un 75% con una previsión de automatización total en los próximos años

El control de calidad de los productos fabricados se lleva a cabo aplicando sus propios medios tecnológicos y los de la Fundación ITMA, Instituto Tecnológico de Materiales de Asturias. PASEK forma parte del Patronato de la Fundación ITMA.

En respuesta a los retos planteados por nuestros clientes y con el interés de encontrar nuevas y mejores soluciones técnicas, desarrollamos continuamente, en nuestro laboratorio y en colaboración con centros tecnológicos y Universidades, nuevos Hormigones y Masas así como la tecnología necesaria para su aplicación.

Plantéenos su problema refractario si quiere una solución fiable y profesional.

Proyectos de I+D+i:

Proyecto acogido al programa de incentivos ligados al autoconsumo y almacenamiento, con fuentes de energía renovable, así como a la implantación de sistemas térmicos renovables en el sector residencial en el marco del Plan de Recuperación, Transformación y Resiliencia, financiado por la Unión Europea -NextGenerationEU-

#PlanDeRecuperación

Beneficiario: PASEK ESPAÑA, S.A.

Componente (C7.I1): Desarrollo de energías renovables innovadoras, integradas en la edificación y en procesos productivos

Inversión total: 87.890 €

Importe de la ayuda: 13.060,00 €

Potencia (kW): 99,36

ECO-PISÉ: Convocatoria del programa de Proyectos I+D (PID) IDEPA 2022

Fecha de inicio del proyecto: 08/07/2022

Expediente: IDE/2022/000520

Proyecto financiado por la Unión Europea y el Instituto para el Desarrollo Económico del Prinicpado de Asturias

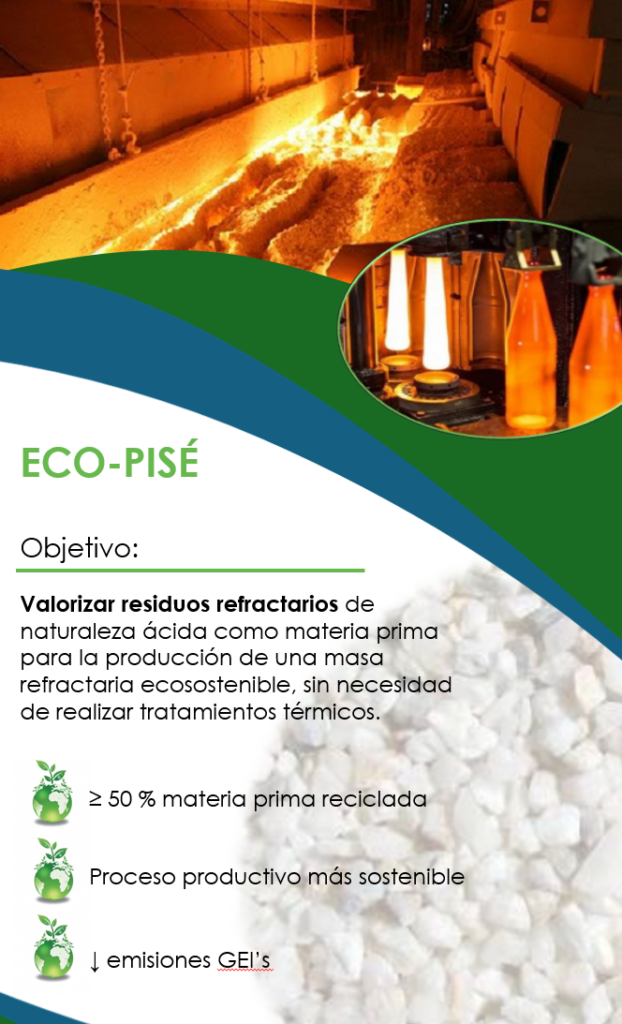

Objetivo: Desarrollo de nueva masa refractaria ECO-friendly

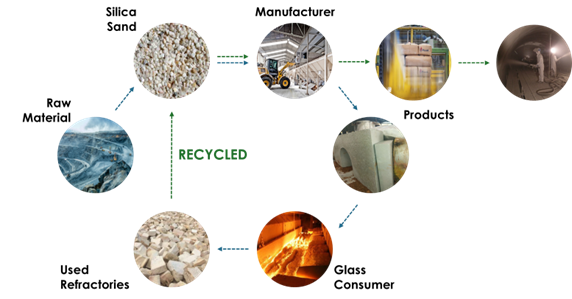

Descripción: El proyecto que se presenta orienta su estrategia a evaluar la posibilidad de valorizar materiales refractarios de naturaleza ácida como materia prima para la producción de una masa refractaria de Pisé ecosostenible. De esta forma, además de dar uso a un material de descarte sería posible la modificación del proceso productivo del mismo, eliminando la actual etapa de secado del arenón usado como materia prima, contribuyendo a la descarbonización de la industria refractaria y por tanto, a la reducción de las emisiones de GEI’s.

Los principales retos tecnológicos de este proyecto consisten en la identificación, definición y establecimiento de un procedimiento para la correcta clasificación de los materiales refractarios retirados previo a su procesamiento y transformación en materia prima, junto con la definición del adecuado procedimiento para la manipulación del material para su conversión en materia prima debiendo garantizarse la mínima generación de polvo y un trabajo de investigación de la formulación de los refractarios para establecer la calidad de productos reciclados obtenidos en un marco económico que haga al producto tener un coste atractivo y competitivo en el mercado.

Todas las innovaciones tecnológicas planteadas en el proyecto son de carácter sectorial. No obstante, el espíritu del proyecto pretende un conocimiento tecnológico lo más amplio posible, de manera que tanto los procedimientos de clasificación y procesamiento de los ladrillos refractarios usados como los hormigones refractarios desarrollados podrán ser extrapolados a cualquier otra industria del mundo que utilice refractario.

La economía circular es clave en un mundo donde los recursos escasean y el cambio climático avanza.

La recuperación y reutilización de los recursos, al final de su vida útil, como vía para ser más sostenibles y reducir el impacto ambiental de nuestras actividades, implica la reinvención continua de los procesos productivos actuales y los materiales que se utilizan.

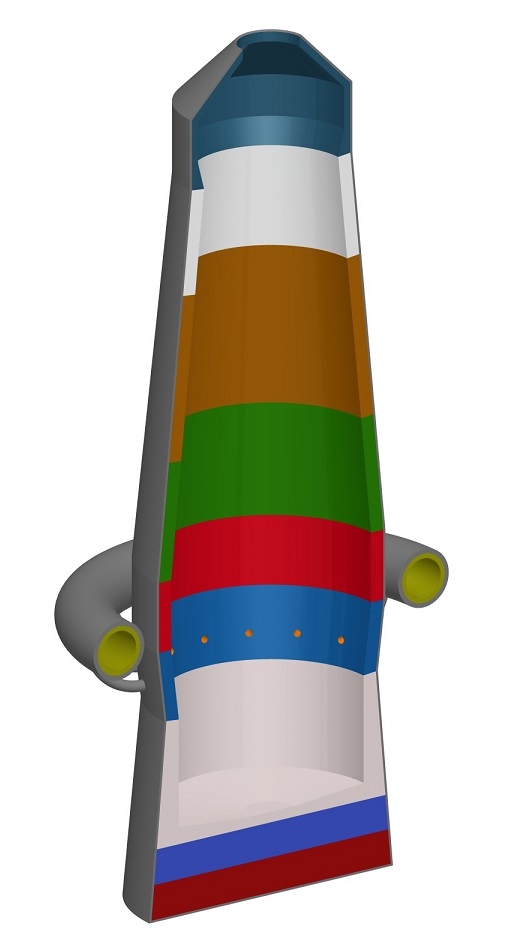

FASTDRY. Desarrollo de Hormigones refractarios de secado rápido

Proyecto subvencionado por el IDEPA. Convocatoria Innova IDEPA 2014

- Desarrollo de investigación de aplicación de nanotecnología al desarrollo de hormigones refractarios mediante el uso de dispersiones coloidales como ligante para garantizar la formación de una estructura más permeable que facilite la eliminación del vapor de agua.

- Puesta a punto de una nueva gama de hormigones capaces de ser aplicados por los métodos convencionales de vertido, vibrado o gunitado, pero con propiedades físico-químicas superiores a los actuales y con etapas de secado más cortas o nulas.

- Reducción de los consumos energéticos al disminuir o eliminar la necesidad de las etapas de secado y sinterización, lo que genera procesos de instalación más sostenibles y conlleva una reducción de las emisiones de CO2 a la atmósfera.

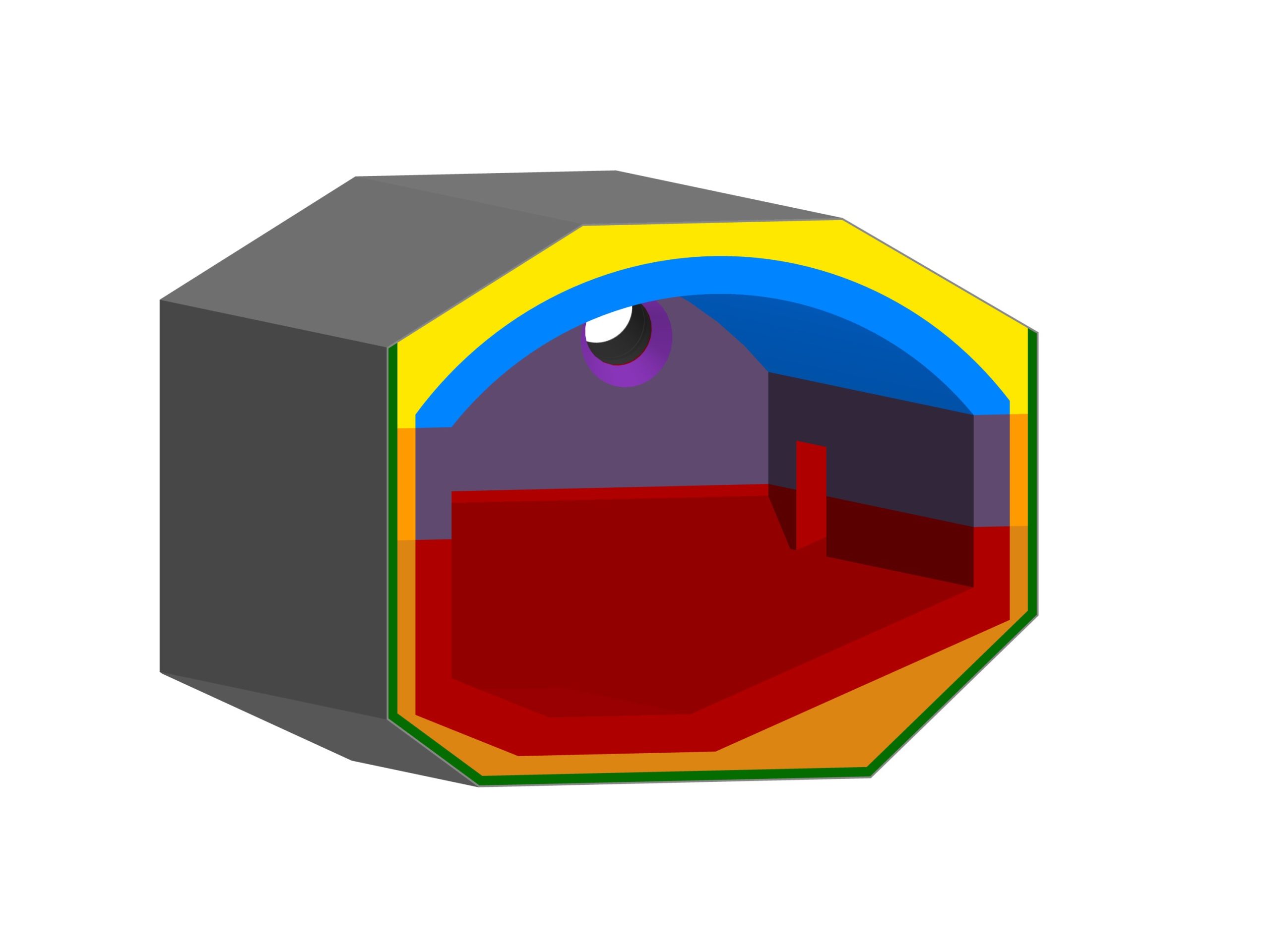

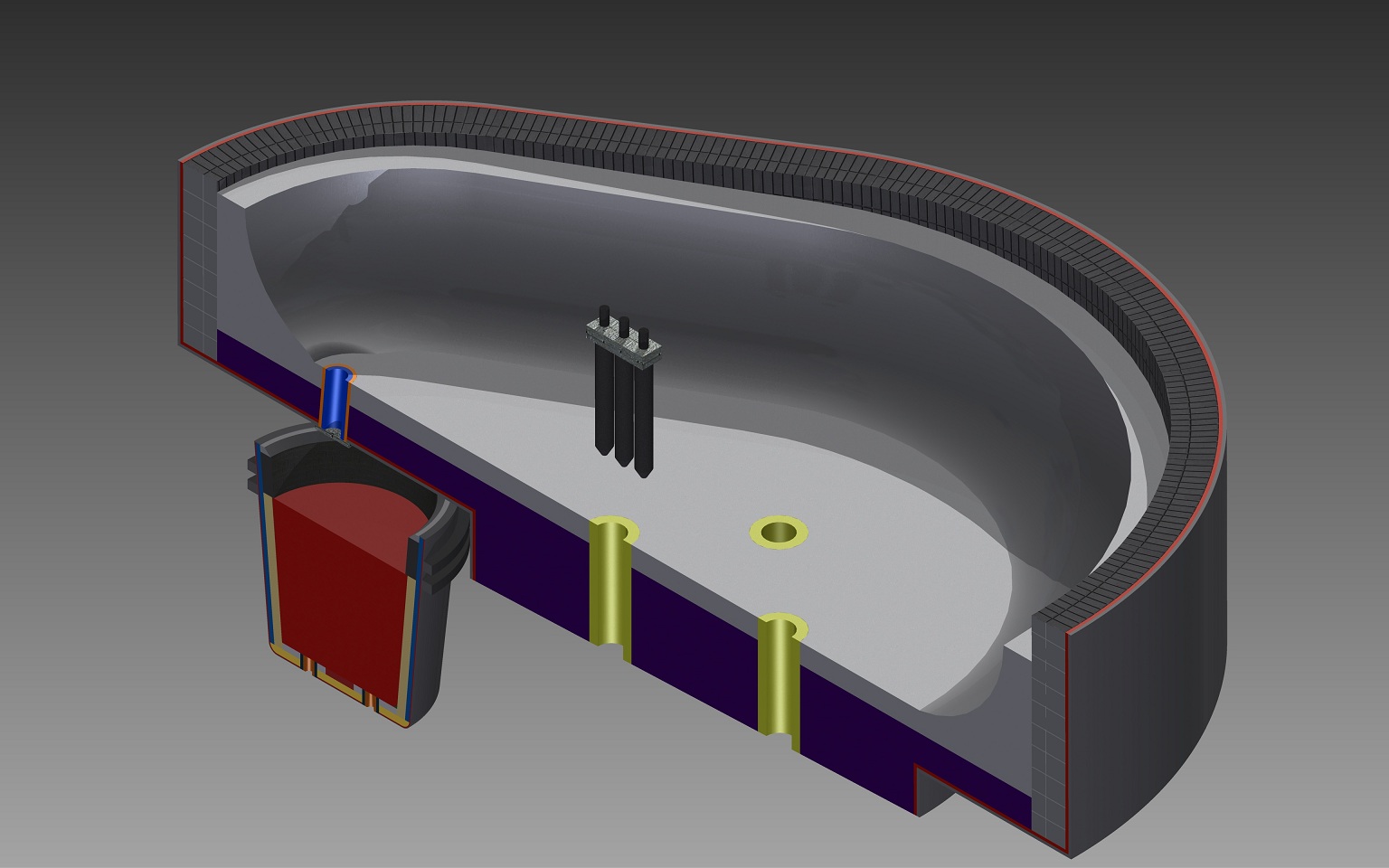

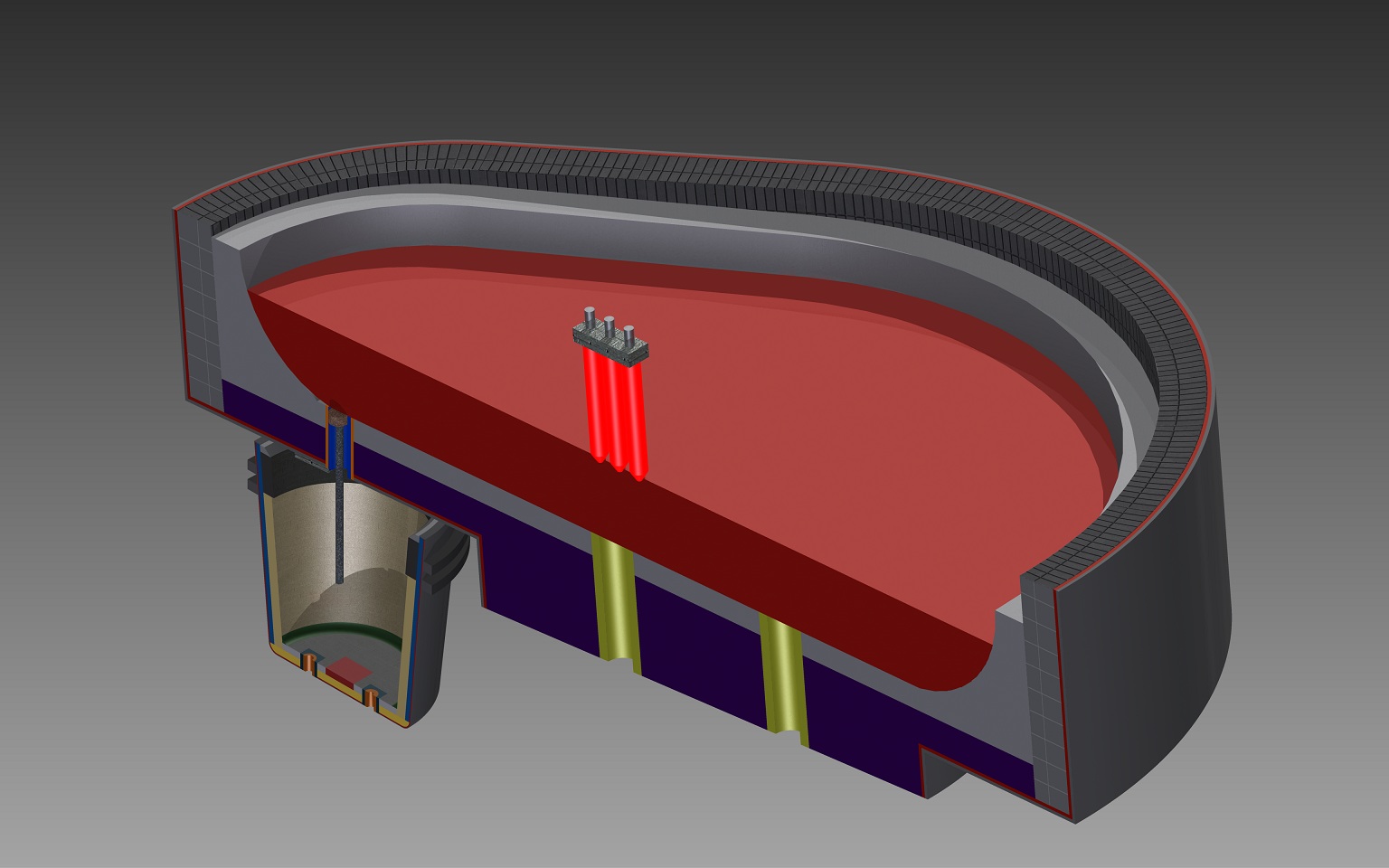

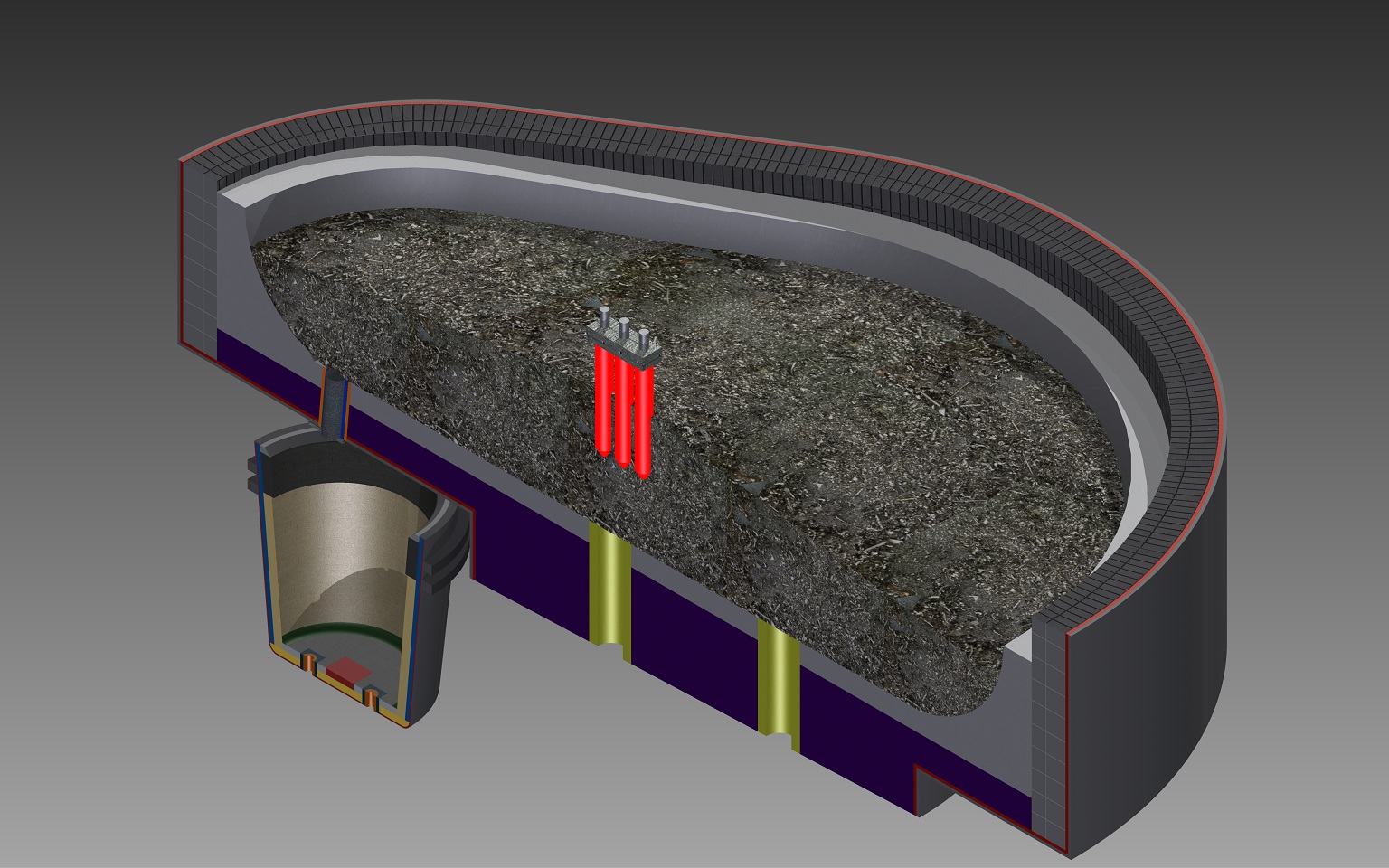

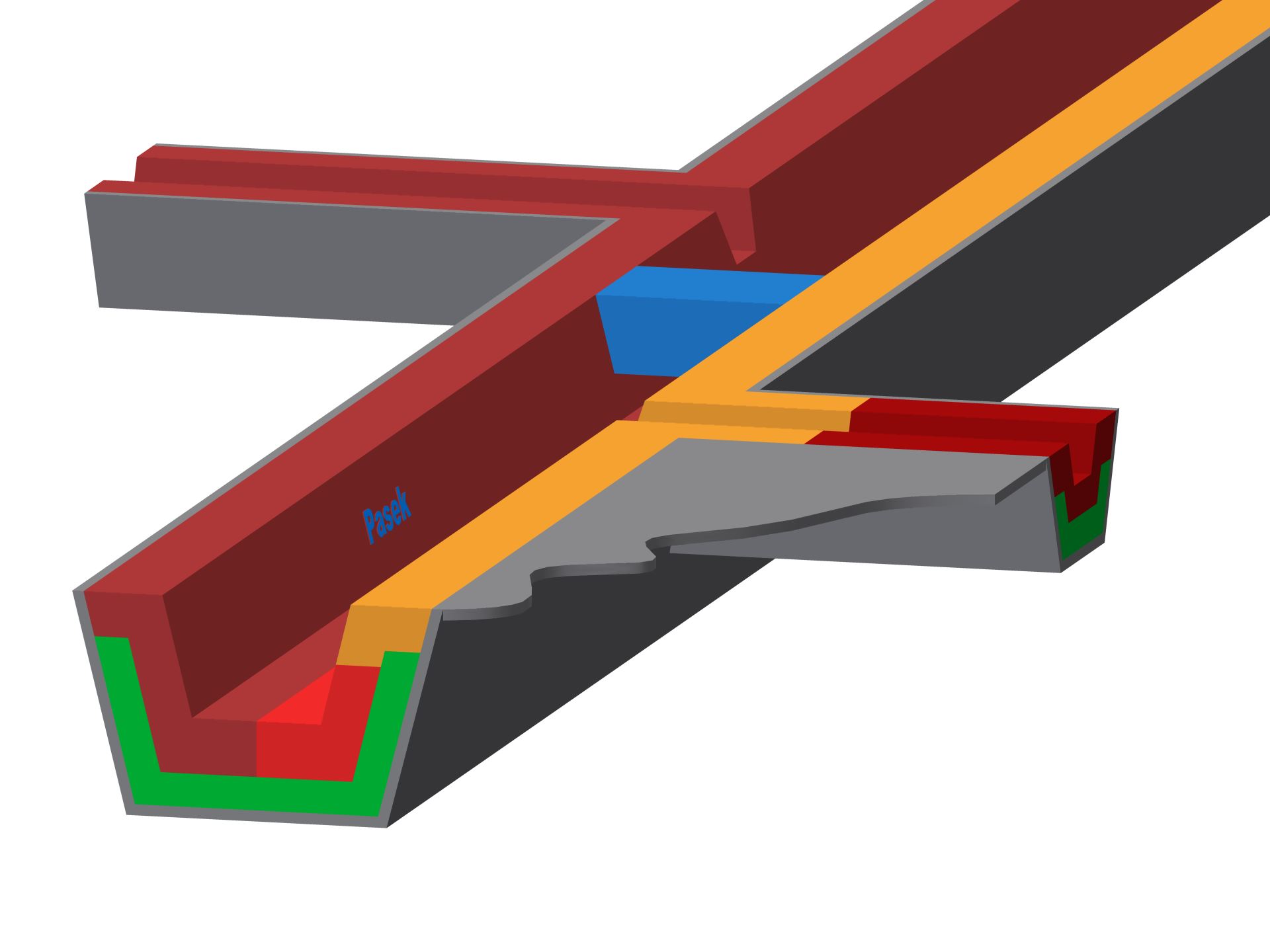

SLAGUN . Utilización de la escoria de acería en masas básicas para el mantenimiento de la zona de muñones de un Convertidor de acería

Proyecto subvencionado por el IDEPA. Convocatoria Innova IDEPA 2014

- Investigación de las características físico-químicas de la escoria para conseguir su valorización mediante su incorporación a masas básicas que sean capaces de soportar las condiciones de operación del Convertidor, a la vez que permitan un aumento del tiempo de vida del revestimiento.

- Puesta a punto de una masa básica refractaria basada en el uso de escoria como materia prima principal, capaz de ser aplicada mediante gunitado y que permita una mejora del rendimiento del Convertidor.

- Reducción de los residuos generados a lo largo del proceso siderúrgico transformándolos en productos de alto valor añadido, y dando lugar a un proceso productivo más sostenible.

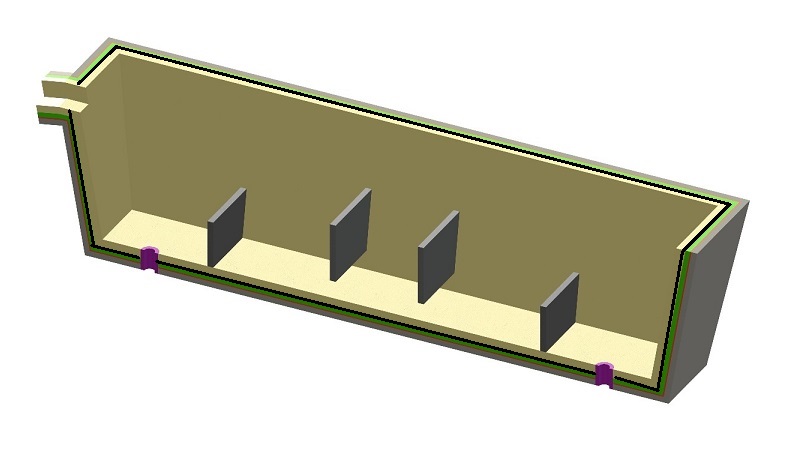

DRYSIM. Modelo teórico para simulación de procesos se secado de hormigones refractarios para su aplicación a desarrollo de material refractario en tundish

Proyecto subvencionado por el IDEPA. Convocatoria Innova IDEPA 2015

- Desarrollo de herramienta útil y fiable para la definición de la curva de curado y/o secado de una instalación revestida con hormigón refractario, capaz de predecir, con un factor de seguridad adecuado, el proceso más rápido y fiable para la puesta en servicio de la citada instalación.

- Desarrollo un modelo que simule la evacuación de agua de la estructura porosa del hormigón, en función de la naturaleza de su matriz, de la cantidad y forma de sus poros, de su energía cohesiva y de su permeabilidad.

- Generar solución industrial la puesta en marcha en el periodo de tiempo más breve posible de la instalación particular que se haya revestido con el hormigón refractario, evitando y/o minimizando los tiempos de parada debidos a curvas de secado excesivamente prudentes o a reparaciones posteriores a explosiones debidas a secados excesivamente rápidos.

- Reducción la generación de residuos refractarios motivada por los desperfectos de un secado cursado con explosión de parte o de la totalidad del revestimiento, así como evitar gastos innecesarios de energía al aplicar curvas muy largas o al repetir el secado tras un fallo inicial.

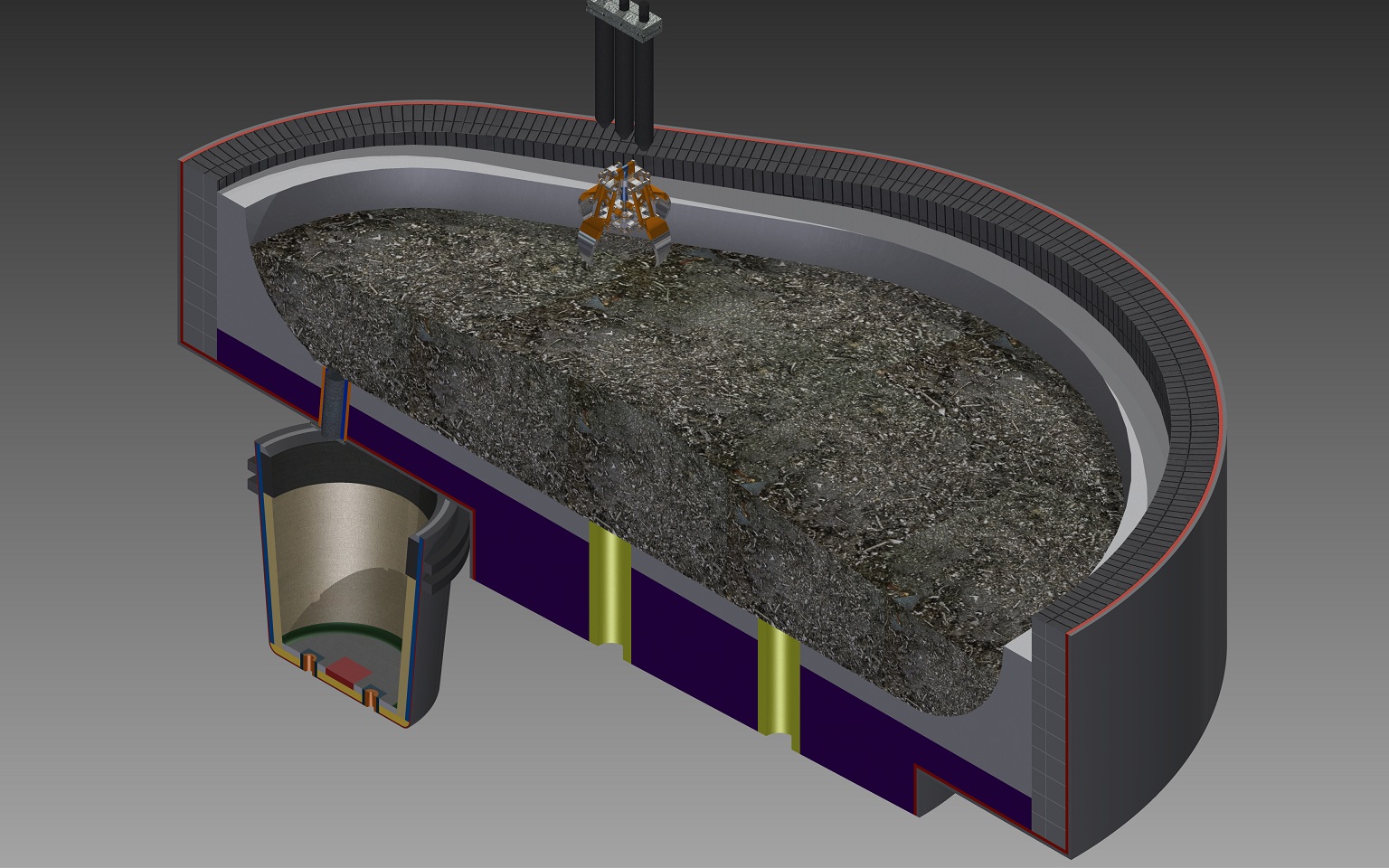

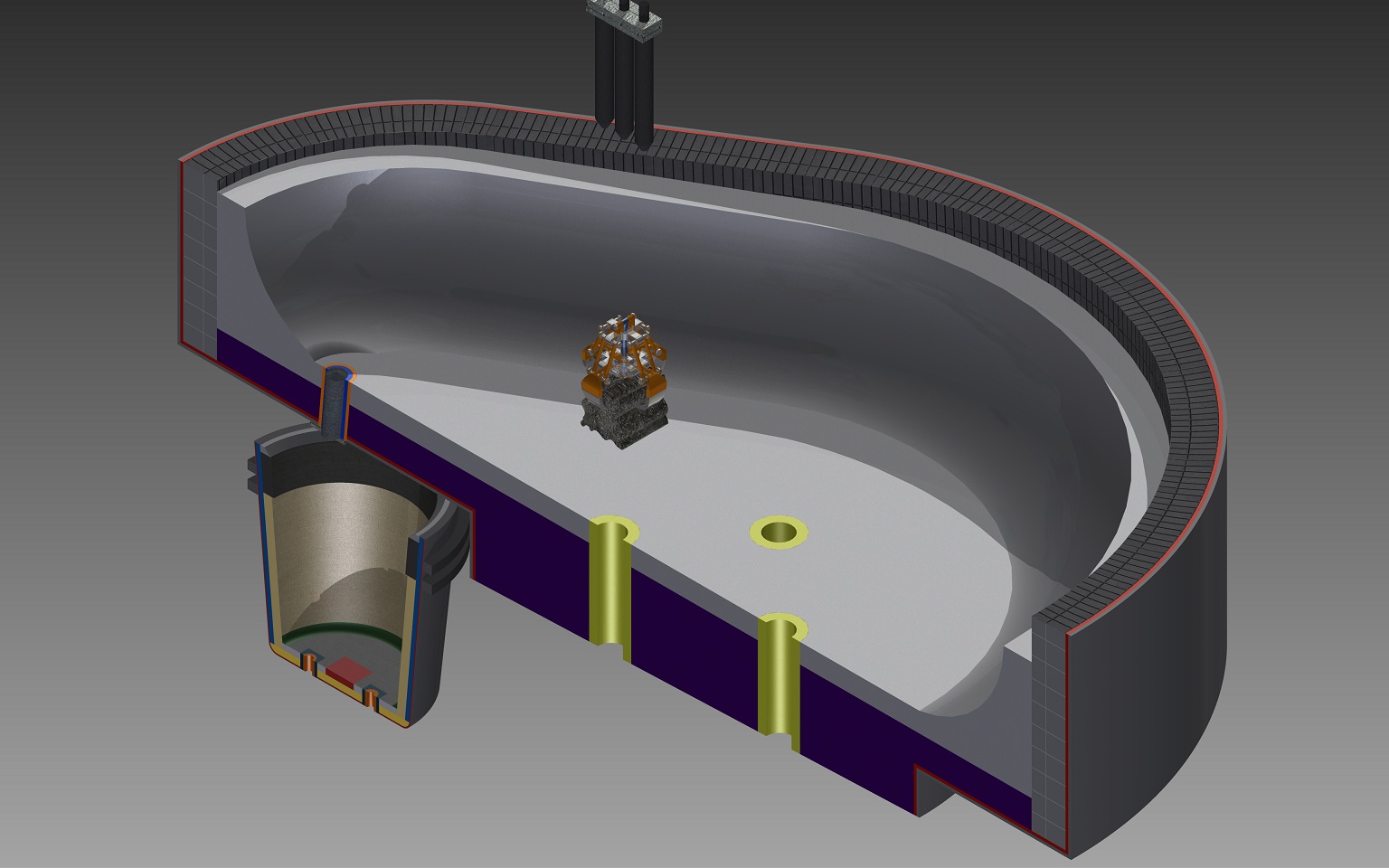

PROYECTO : Aprovechamiento del derribo de torpedos para el desarrollo de nuevos refractarios (RETOR): IDE/2018/000455

- Aportación de soluciones técnicas viables al sector del ACERO en relación al suministro y uso de material refractario, haciendo uso de materiales reciclados que provienen del mismo sector, por tanto se pretende generar un ciclo de vida del refractario que haga de la fabricación del acero una actividad más sostenible, disminuyendo el uso y explotación de materias primas y la valorización de residuos, que de otra forma generan impactos medioambientales negativos.